30%玻(bō)纖增(zēng)強PA6改性切(qiē)片是加工(gōng)電動工具外殼、電動工具部件、工(gōng)程機械配件以及新能源汽(qì)車配件的理想材料,其力學性能、尺寸穩定性、耐熱(rè)性、耐老化性能有(yǒu)明顯提(tí)高,耐疲勞強度是未增強的2.5倍,改性效果最為明顯

改性尼龍加纖增強顆粒料

30%玻纖增強(qiáng)PA6切(qiē)片

注(zhù)塑加(jiā)工成型工藝(yì)與未增強時大致相同,但因流動較增(zēng)強前差,所以注射壓力和(hé)注射速度要適當提高,加工要點如(rú)下:

1、30%玻纖增強PA6料筒溫度(dù)易提高10-40℃。PA6改(gǎi)性切片注塑時所選擇的料(liào)筒溫度同切片本(běn)身的性能、設備、製品的形狀因素有關。過高的料溫易使製件色變、質脆,產生銀(yín)絲(sī)等疵(cī)點,過低的料筒溫度易使材料變硬,損傷模具(jù)及螺杆。PA6的(de)熔體溫度最低為220℃,由於尼(ní)龍的流(liú)動性較好,溫度超過其熔點(diǎn)後就流動(dòng)迅速。30%玻纖增強(qiáng)PA6改性切片流(liú)動性(xìng)較純料切片和注塑級PA6切片明顯下降(jiàng),料筒溫度易提高10-20℃。

2、 30%玻纖增強(qiáng)PA6加工模具(jù)溫度(dù)控製在80-120℃。模(mó)具溫度對結(jié)晶度及成型收縮率有一定(dìng)的(de)影響,模溫的範圍在(zài)80-120℃。壁厚高的(de)製品宜選擇高模溫,其結晶度高,耐磨性好(hǎo),硬度、彈(dàn)性模(mó)量增加,吸水性下降、製品的成(chéng)型收縮率也(yě)增加。薄壁型製(zhì)品宜選擇低模溫,其結晶度低,韌性好(hǎo),伸長率較高,收縮率下降。壁厚大於3mm,建議(yì)使(shǐ)用20~40℃的低溫(wēn)模具。30%玻璃增強材料模具溫度應大(dà)於80℃。

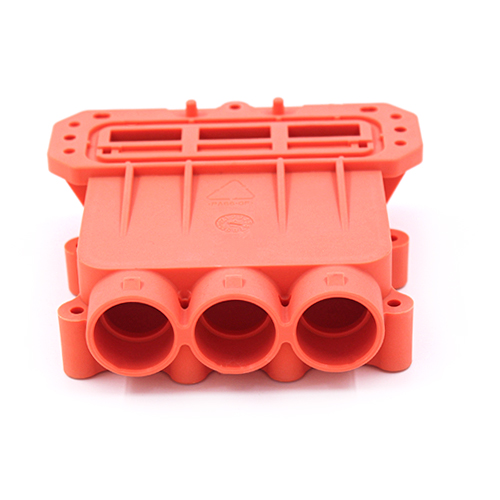

玻纖增(zēng)強尼龍PA製品

3、30%玻纖增強PA6 製品(pǐn)的壁厚不宜小於0.8mm。PA6的流長比為150-200之間,製品壁厚不宜低於0.8mm,一般在1~3.2mm之間選擇,30%玻纖增(zēng)強PA6製品的收縮與其壁厚有(yǒu)關,壁厚越厚收縮率越大。

4、排氣孔槽(cáo)應控製在0.025mm以下。30%玻纖增強PA6樹脂的溢邊值為0.03mm左右,所以排氣孔槽應控製在0.025mm以下。

5、澆口孔(kǒng)徑不要小於0.5*t(t為塑件厚(hòu)度)。用潛入式澆口,澆口的(de)最小直徑應當是0.75mm。

6、 30%玻纖(xiān)增強PA6製品收縮(suō)率可降至0.3%。PA6純料的收縮率在1%~1.5%之間,在加入30%玻璃纖(xiān)維增強後可以使收縮率降低(dī)到0.3%左右。實踐經驗表明,玻纖加入量越多,PA6樹脂(zhī)的成型收(shōu)縮率越小。但隨著加纖(xiān)量的提高,也會造成表麵(miàn)浮纖、相容性差等後果,30%玻纖增強(qiáng)效果相對較好。

7、30%玻(bō)纖增強PA6再生料(liào)使用不應超過3次。30%玻纖增強PA6不含任何回料,但如客(kè)戶(hù)使(shǐ)用回料(liào)過多(duō),易引起製品(pǐn)變色或機械物理性能的急劇下(xià)降,應用量應控製在25%以下,否則會(huì)引起工藝條件的波動,再生料與新料混合使(shǐ)用前必須進行幹燥處理。

8、脫模劑使(shǐ)用量少(shǎo)而均(jun1)勻。30%玻纖(xiān)增強PA6製(zhì)品的(de)脫模劑可選用硬脂酸鋅和白油等,也可以混(hún)合成糊(hú)狀使用(yòng),少量(liàng)的脫模劑對氣泡等缺陷有改善和消除的作用。使用時必須量少而均勻,以免造成製品表麵缺陷。

9、製品出(chū)模後放入熱水中緩慢冷卻。由於玻纖在(zài)注塑過程中會沿流動方向取向,引起力學(xué)性能和收縮率在取向方向上增(zēng)強,導致製品變形翹曲,因此,模具設計(jì)時(shí),澆口的位置、形狀要(yào)合理,工藝上可以提高模具的溫度,製品(pǐn)取(qǔ)出後(hòu)應放入熱(rè)水中讓其緩慢冷卻(què)。

10、高溫環境使用的 30%玻纖增(zēng)強PA6製件要進行調濕(shī)處理。可以采用沸水調濕法(fǎ),也(yě)可以采(cǎi)用二醋(cù)酸鉀水溶液調濕法(fǎ)。沸水調濕法將製品放(fàng)置在濕度為65%的環境下,使其達到(dào)平(píng)衡吸濕量即可(kě),醋酸鉀水溶液(yè)(醋(cù)酸鉀與水的比例為1.25:1,沸點121℃)調(diào)濕法的處理溫度(dù)為80-100醋酸鉀水溶液調濕法(fǎ),處理時間主要取決製品壁厚,當壁厚為:1.5mm時約2小時,3mm時約8小時,6mm時約16-18小時