引(yǐn)言:

塑膠模具的開模(mó)過程是塑膠製品生產中關鍵的環節,對模(mó)具的壽命和產品的質(zhì)量有著重要的影響。模具卡死和產品變形是常見的(de)開模問題,會(huì)導致生產效(xiào)率低下和產品質量下降。為了確保模具順利開模並(bìng)獲得高質(zhì)量的產品,必須采取一(yī)係列(liè)的措施(shī)來避免模(mó)具卡死和產品變形(xíng)。本文將介紹塑膠模(mó)具在模(mó)具開模過(guò)程中如何避免模具卡(kǎ)死和產品變形,並提供一些實用(yòng)的(de)方法和技巧。

一、避免模具卡死的方法和技巧:

1. 合(hé)理選擇模具材料:選擇合適的模具材料,確(què)保模具的(de)硬度和耐磨性能。合理的模具(jù)材料選(xuǎn)擇可以(yǐ)降低模(mó)具表麵的(de)摩擦係數,減少模(mó)具卡死的(de)可能性。

2. 適當加工和處理模具表(biǎo)麵:通(tōng)過適當的加工和處理,改善模具(jù)表麵的光潔度和(hé)潤滑性。可以采用拋光、電火花等方法(fǎ),減少模具表麵的粗糙度,提高(gāo)模具的潤滑性。

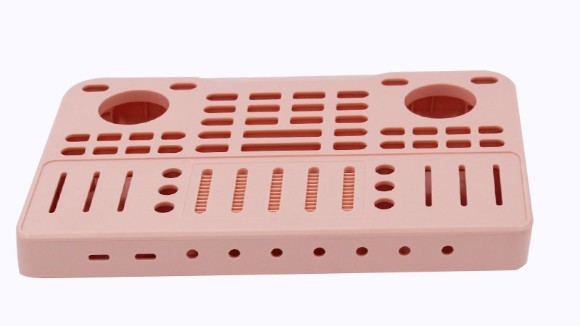

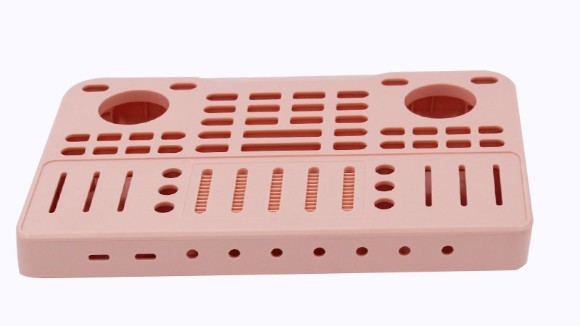

3. 合理設計模(mó)具結構:合理設計模具的結構和形狀,確保模具(jù)的開模順暢(chàng)。考慮產品的(de)形狀和尺寸,避免(miǎn)過於複雜的模(mó)具結構(gòu)和過緊的配合。

4. 控製模具的溫度:合理控製模具的溫度,避免過高或過低的溫度對模具卡死的影響。可(kě)以通過調整注塑機的模具溫度(dù)設置,控製模具的溫度。

5. 使用合適的模具潤滑劑:選擇合適的模具潤滑劑,塗覆在模(mó)具表麵,減少摩(mó)擦和阻力。合適的模具潤(rùn)滑劑可以提高模具的開模效果,減少模具卡死的可能(néng)性。

二(èr)、避免(miǎn)產品變形的方法和技巧:

1. 合理選擇(zé)塑(sù)膠材料:選擇合適的塑膠材料,根據產品的要求和形狀選擇合適的熔融溫度和流動性。合理的塑膠材料選擇可以減少產品的熱應力和變形。

2. 控製射(shè)出參數:合理控製射(shè)出參數,包括射出溫度(dù)、射出壓力、射出速度等。通(tōng)過調整射出參(cān)數,確保塑膠材(cái)料充(chōng)分填充模(mó)具腔,減少產品的變形。

3. 合理設計產品結(jié)構:合理設計產品的結構和形狀,減少產品的應力集中和變形的可能性。考慮(lǜ)產品的形(xíng)狀(zhuàng)和尺寸,避免(miǎn)過於薄壁、長條形和尖銳的部分。

4. 控製模具溫度(dù)和冷卻效果:合理控製模具的溫(wēn)度和冷卻效(xiào)果,確保塑膠材料充分冷卻和固化。可以(yǐ)通(tōng)過(guò)優化冷卻係統的設計和冷卻介質的選擇,控製模具的溫度和冷卻效果。

5. 控製模具開模速度:合(hé)理(lǐ)控製模具的開模速度,避免過快(kuài)或過慢的開模速度對產品造成衝擊和變形。可以通過調整注塑機的開模速度設置,控製模具的開模速度。

三、注意模具的維護(hù)和保養:

1. 定期檢查和清潔模具:定期檢查模(mó)具的工作(zuò)狀態和表麵狀(zhuàng)況,清潔(jié)模具的表麵(miàn)和內部通道。及時清除模具表(biǎo)麵的汙(wū)垢和殘留物,確保模具的正常運行和開模(mó)效果。

2. 定期潤滑模具:定期塗覆模具潤滑劑,減少模具的摩擦和(hé)阻(zǔ)力。根據模具的要求和使(shǐ)用情況,選(xuǎn)擇合適的模具潤滑劑(jì)進行塗覆。

3. 修複和更換磨損的模具零部件:定(dìng)期檢查模具的磨損情況,及時修複(fù)和更(gèng)換磨損嚴重的(de)模具零部件。保持(chí)模具的精度和穩定性,避免因磨損引(yǐn)起(qǐ)的模(mó)具卡死和產品變形問題。

四、結論:

塑膠模具(jù)的模具開模過程中避(bì)免模具卡死和產品變形是確保產品質量和生產效率(lǜ)的關鍵。通過合理選擇模(mó)具材料、適當加工和處理模具表麵、合理設計模具結構、控製模具的溫度和使用合(hé)適的模(mó)具潤滑劑等方法和(hé)技巧(qiǎo),可以避免模具卡死的發生(shēng)。通過合理選(xuǎn)擇(zé)塑膠材料、控製射出參數、合理設(shè)計產品結構、控製模具溫度和冷(lěng)卻效果等方法和技(jì)巧,可以避免產品(pǐn)的(de)變形問題。同時,定期(qī)進行模具的維護和保養,及時修複和更換磨損的模(mó)具零部件,也是確保模具(jù)順利開模和獲得高質量產(chǎn)品的(de)關鍵。隻有通過綜合的措施和方法,才能(néng)最大程度(dù)地避免模具卡死和產品變形,提高塑膠模具的生產效率和產品質量。