在

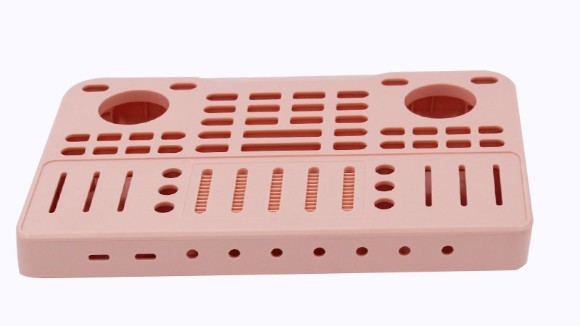

塑膠模具製造過(guò)程中,冷卻是一個至關重要的環節。優(yōu)化冷(lěng)卻係統和合理選擇冷卻介質(zhì)可以顯(xiǎn)著提高模(mó)具的生產效率和產(chǎn)品質量。本文將介紹(shào)塑膠模具冷卻過程中如何(hé)優化冷(lěng)卻係統和冷(lěng)卻介質的(de)選擇,並提供一(yī)些常用的控製方法和優化策略。

首先(xiān),優化冷卻係統是提高(gāo)模(mó)具冷卻效果的關鍵(jiàn)。冷卻(què)係統的設計和布置應根據(jù)注塑產品(pǐn)的尺寸(cùn)、形(xíng)狀和材料特性來確(què)定。合理的冷卻係統可以提高冷(lěng)卻介質的流動性和冷(lěng)卻效果,加快產品的冷卻速度,減少產品的(de)縮水和變形。一(yī)般來說,冷卻係統應覆蓋整個模具表麵,確保冷(lěng)卻介質能夠均(jun1)勻地流過模具表麵,並充分吸收熱量(liàng)。此(cǐ)外,還可以采用分區(qū)冷(lěng)卻的方式,根據(jù)不同部位的冷卻需求設置不同的(de)冷卻通道和冷卻介質流(liú)量。

其次,冷卻介質的選擇(zé)對(duì)模具冷(lěng)卻效果有著重要影響。常見的冷卻介質(zhì)包括冷卻水、冷卻油和冷卻氣體等。不同的冷卻介質有不同的熱導率、熱容量和冷(lěng)卻速度。選擇合適的冷卻介質應考慮注塑產品的材料特性、冷卻要求和經濟效益等因素。冷卻水是最常用的冷卻介質,具有良好(hǎo)的冷卻效果和低成本。冷(lěng)卻油(yóu)具有較高的熱容量和熱(rè)穩定(dìng)性,適用(yòng)於一些高溫注塑和(hé)特殊材料的冷(lěng)卻。冷卻氣體適用(yòng)於一些對水和油敏感的材料,如光(guāng)敏材(cái)料(liào)。

優化冷卻係(xì)統和冷卻介質的(de)選擇可(kě)以通過以下幾個方麵進行考慮:

1. 冷卻係統設計:合理設計冷卻係統,包括冷卻通(tōng)道的布置、尺寸和形狀等。冷卻通(tōng)道的(de)布置應充分覆蓋模具表(biǎo)麵,並根據注塑產品的尺寸和形狀進(jìn)行合理的分(fèn)區。冷卻通道的尺寸和形狀應根據冷卻介(jiè)質(zhì)的流動性和冷卻效果(guǒ)來確定。

2. 冷卻介質的選擇(zé):根據注塑產品的材(cái)料特性(xìng)和冷(lěng)卻要求(qiú),選擇合適的冷卻介質。一般情況下,冷卻水是最常用的(de)冷卻(què)介質,但在(zài)一些特(tè)殊情況下,如高溫(wēn)注塑或特殊材料,可以考慮使用冷卻油或冷卻氣體。

3. 流量和壓力控製:合理控製冷卻介質的流量和壓力,確保冷卻介質能夠充分流過模具表麵(miàn),並保持穩定(dìng)的冷卻效果。流量和壓力的控製可以通過調節冷卻係(xì)統的設計和冷卻設備的工作參數來實(shí)現。

4. 溫度監測和調節:定期(qī)監測和(hé)調節冷卻介質的溫度,確保冷卻介質的溫度穩定(dìng)在合適的範(fàn)圍內。溫度的監測和調節可以通過溫度控製設備和傳感(gǎn)器來實現。

5. 清潔和維(wéi)護:定期清潔冷卻係統和冷卻介質,防止冷卻通道(dào)堵塞和冷卻介質汙(wū)染。同時,定期檢查和維(wéi)護冷卻設(shè)備,確保其正常運行和冷卻(què)效果的穩定性。

綜上(shàng)所述,優化冷卻係統和合理選擇冷卻介質是提高模具冷卻效果的關(guān)鍵。通過合理的冷卻係統設計、冷卻介質的選擇(zé)和流量控製(zhì)、溫度監測和調節、清潔和維護等措施,可以有效提高模具的生產效(xiào)率和產品質量。在實際操作中,可以根據具體的注塑產品和模具(jù)要(yào)求,結(jié)合試模和優化,逐步改進和完善冷卻係統和冷卻介質(zhì)的選擇。