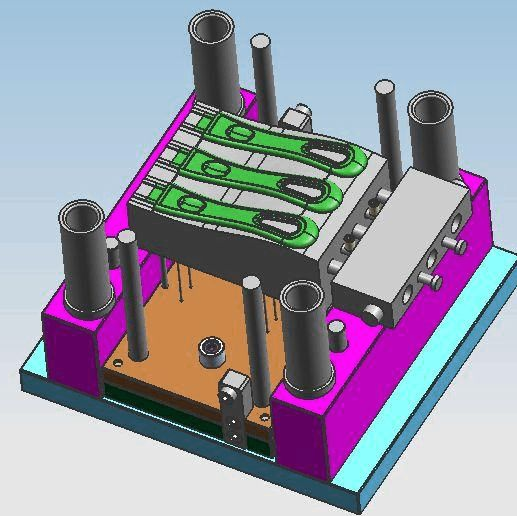

塑膠(jiāo)模具設計師在設計模具之前一般都會產品做一個模(mó)流分析,對產品做一個全麵得結構分析,確定開模方向,並(bìng)綜合考慮的模具的脫模斜(xié)度,厚壁,出模等問題,確定好這些之後那就開始著手設計模具了。今天環科精密的模具(jù)工程(chéng)師就重點介紹(shào)塑(sù)膠模具設計所(suǒ)要(yào)考慮的這幾個問題。

一、塑膠模具的開模方向和分型線

1、在結構設計開始時,每個注塑產品都應該確定其開口方向和(hé)分(fèn)型線,以確保抽芯(xīn)滑塊機構和分型線的尺寸精準,將它們(men)對外(wài)觀的影響降到最小化。

2、確定模具的開模方向後,設計人(rén)員要將模具產品的加強筋、卡扣、凸起結構與模具開模方向設置成一致的。除(chú)此之外,設計人員還(hái)要選擇適當的(de)分型線以改善外觀和(hé)性(xìng)能(néng),同時規避產品出現倒扣(kòu)的情況,以(yǐ)免出不了模。

二、設計(jì)一定的(de)脫模斜(xié)度(dù)

1、設計脫模(mó)斜度主要是為了防止模具在頂出的時候拉傷產品(pǐn),導致塑件不良,光滑表麵的脫模斜度大於等於0.5度,細皮紋(wén)表(biǎo)麵的脫模斜度應大於 1度,粗皮紋表麵的脫模斜度應大於1.5度。

2、當深(shēn)腔注塑模具(jù)結構進行產品設計時,其外表麵斜度盡量要大於(yú)內表麵斜度,以保證注塑時模具型芯不偏位,從而得到壁厚均勻的產品,並保證注塑模具的(de)材料強度。

三、模具壁厚

1、各種注塑模(mó)具都(dōu)有(yǒu)一定的壁厚(hòu)範圍,一般為0.5~4mm,當壁厚超過 4mm

時,模具的冷卻時間就需(xū)要加長,這(zhè)種情況(kuàng)有可能會發生縮印。

2、注(zhù)塑(sù)模具的壁厚不(bú)均勻會導致表麵縮水,並且出現氣孔和熔接(jiē)痕影(yǐng)響模具產(chǎn)品的質量。

四、圓角

1、注塑模(mó)具的圓角過小可能造成產品應力集中(zhōng),出現模具開裂的情況。

2、合理(lǐ)的(de)圓角可以(yǐ)改(gǎi)善注塑模(mó)具的(de)加工工藝。

3、不同的圓角可能(néng)會引起分型線的移動,設計人員(yuán)應結合模具的實際使用情況(kuàng)來選擇不同的圓角或清角。

五、圓孔的設計

1、孔的形狀應盡量簡單,一般取圓形。

2、孔的軸向和開模方向(xiàng)一致,可以避(bì)免抽芯。

3、當孔的長徑比大於2時,應設置脫模斜度。此時孔的直徑應按小徑尺寸(最大實體尺寸)計算。

4、盲孔的(de)長徑比一般不超(chāo)過(guò)4。防孔針衝(chōng)彎

5、孔與產品(pǐn)邊緣(yuán)的距離一(yī)般大於孔徑尺寸。

本文標簽(qiān): 注塑模具 注塑(sù)模具開發 注塑(sù)模具加(jiā)工 注塑(sù)模具廠家

400電話